1.本发明涉及改性棉、包含其的短纤纱及纤维制品、以及改性棉的制造方法。

背景技术:2.如日本特表2006-508271号公报所公开的那样,作为用于对以棉为代表且包括麻、人造丝等在内的纤维素系纤维赋予丝绸纤维样的光泽、光亮感或抗拉力的加工,已知有丝光加工(或纤维素系纤维的碱化)。丝光加工可如林等“碱化反应中的纤维素的分子链形态的变化(

マーセル

化反応

におけるセルロースの

分子鎖形態

の

変化)”、日本化学会志、1974、(10)、p.1967~1973公开的那样,通过用苛性钠在低温(例如-5~25℃)下处理原棉等来进行。

技术实现要素:3.根据上述的日本特表2006-508271号公报及林等的报告来看,对于对原棉等进行丝光加工而得的加工棉,没有言及赋予良好的吸水性等。对于以吸水毛巾等名称销售的以往的纤维制品,正在尝试通过调整短纤纱的捻度或向纤维制品中配合水溶性维尼纶等来改善纤维制品的吸水性。因此,通过对棉等纤维素系纤维本身进行处理来赋予良好的吸水性的技术尚未实现,迫切希望开发出这种技术。

4.鉴于以上,本发明的目的在于,提供改善了吸水性的改性棉、包含其的短纤纱及纤维制品、以及改性棉的制造方法。

5.本发明人们反复进行了深入研究,结果实现了本发明。即,对以往的丝光加工进行改进,关注通过用35℃以上的苛性钠等碱溶液对原棉进行碱处理来得到改性棉的技术。其结果是,发现上述改性棉具备良好的吸水性,从而完成了本发明。

6.本发明具有如下所述的特征。

7.〔1〕本发明的改性棉满足:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的6倍以上的上述水。

8.〔2〕上述改性棉优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后30分钟时吸收自重的6.5倍以上的上述水。

9.〔3〕上述改性棉更优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的8倍以上的上述水。

10.〔4〕本发明的短纤纱优选包含上述改性棉。

11.〔5〕本发明的纤维制品优选包含上述改性棉。

12.〔6〕上述纤维制品优选包含20质量%以上的上述改性棉。

13.〔7〕本发明的改性棉的制造方法为上述改性棉的制造方法,所述制造方法包括用碱溶液处理原棉的工序,上述碱溶液的温度为35℃以上且90℃以下。

14.〔8〕优选的是,上述碱溶液为氢氧化钠水溶液,上述氢氧化钠水溶液中的氢氧化钠的浓度为12.5质量%以上且23.5质量%以下。

15.该发明的上述及其它目的、特征、方式及优点可通过结合附图来理解的关于该发明的以下详细说明而更加明确。

附图说明

16.图1为说明实施了以往的丝光加工的处理棉的棉纤维(比较例2)的纤维长度的附图代用照片。

17.图2为说明利用本发明的改性棉的制造方法得到的改性棉的棉纤维(实施例2)的纤维长度的附图代用照片。

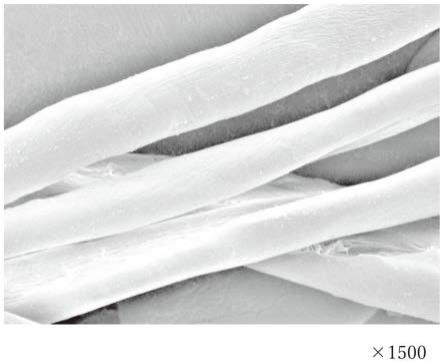

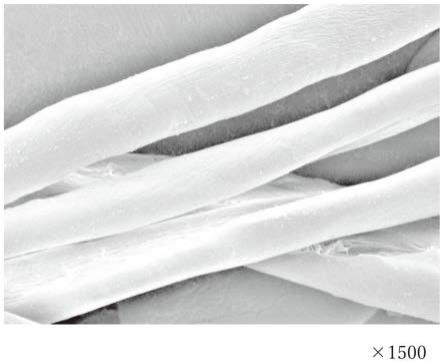

18.图3为说明市售的棉支数为40支的单纱用的精梳棉(不进行利用碱溶液的处理)的棉纤维(比较例1)的倍率1500倍的电子显微镜照片(附图代用照片)。

19.图4为说明利用本发明的改性棉的制造方法得到的改性棉的棉纤维(实施例2)的倍率1500倍的电子显微镜照片(附图代用照片)。

具体实施方式

20.以下对本发明的实施方式(以下也记作“本实施方式”)进一步详细说明。这里,本说明书中“a~b”形式的表述是指范围的上限和下限(即,a以上且b以下),a处未记载单位、仅b处记载了单位时,a的单位与b的单位相同。本说明书中,“原棉”是指:由棉籽上产生的毛轧制而得的棉纤维。该棉纤维成为短纤纱、净棉、棉絮及脱脂棉等的原料。上述原棉的范畴中包括:为了加工成上述短纤纱等而由上述经轧制的棉纤维实施了精练、梳理或精梳等处理而成的棉纤维。本说明书中,碱溶液的浓度除了以质量%形式表示外,也有时使用波美度(符号“be”,其中,正式的情况下be的“e”的上方带有

“′

(撇号)”)来表示。另外,本说明书中用“吸水能力”及“吸水性”中的任一术语来表示改性棉吸收水的性质,两者以相同的逻辑来使用。

21.<改性棉>

22.本实施方式的改性棉满足:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的6倍以上的上述水。上述改性棉优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后30分钟时吸收自重的6.5倍以上的上述水。上述改性棉更优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的8倍以上的上述水。具备这样的特征的改性棉显示良好的吸水性,因此能够提供改善了吸水性的改性棉。

23.这里,内径18mm的管可以是现有公知的管,其内径为18mm、且在长度方向的至少一个方向上开口。即,内径18mm的管只要是在长度方向的至少一个方向上开口而具有能够收容改性棉的空间的管即可,可以是丙烯酸类管,可以是玻璃管,也可以是由这些以外的材料形成的管。内径18mm的管可具有挠性,在考虑收容改性棉的容易性的情况下,优选以丙烯酸类管及玻璃管等为代表的不具有挠性的管。作为水,可以是无色透明的水,为了容易理解上述改性棉的吸水能力,也可以是适当地用染料等经着色的水。水的温度可以设为例如室温(25℃)。

24.本实施方式的改性棉可以通过后述的改性棉的制造方法得到。在上述改性棉的制

造方法中,通过用35℃以上且90℃以下的温度的碱溶液处理(以下也记作“碱处理”)原棉而得到改性棉。利用该方法得到的改性棉能够改善吸水性的理由的详细机理并不明确,推测是由于以下原因。

25.即,以往的丝光加工(或纤维素系纤维的碱化)是用低温(-5~25℃)的碱溶液、具体而言低温的氢氧化钠水溶液处理原棉、纱线、布帛的加工方法。已知利用该加工方法得到的原棉(以下也记作“以往棉”)的质地较硬。而且,利用该加工方法得到的以往棉由于纤维发生收缩,从而纤维彼此由于卷曲而彼此缠绕,可纺性变差。因此,难以得到用于毛巾、内衣类等的匀称的纱线或较细的纱线。上述以往棉的棉纤维如图1所示纤维长度比原棉短、有纤维彼此缠绕的倾向。另一方面,在用35℃以上且90℃以下的温度的碱溶液处理原棉的情况下,能够得到本实施方式的改性棉。该改性棉的质地较柔软,并且如图2所示有纤维长度维持了原棉的纤维长度的倾向。需要说明的是,图1为说明实施了以往的丝光加工的棉纤维(后述的比较例2)的纤维长度的附图代用照片。图2为说明利用本实施方式的改性棉的制造方法得到的改性棉的棉纤维(后述的实施例2)的纤维长度的附图代用照片。

26.因此推测,本实施方式的改性棉由于是用35℃以上且90℃以下的温度的碱溶液处理原棉,从而能够具备质地柔软及纤维长度长这两个特征,因此能够改善吸水性。

27.另外,基于图3及图4的比较,本实施方式的改性棉的棉纤维相较于与长度方向垂直的面为扁平形状的以往棉的棉纤维而言,有垂直于长度方向的面呈圆形的特征。需要说明的是,图3为说明市售的棉支数为40支的单纱用的精梳棉的棉纤维(后述的比较例1:不进行利用碱溶液的处理)的倍率1500倍的电子显微镜照片。图4为说明利用本实施方式的改性棉的制造方法得到的改性棉的棉纤维(后述的实施例2)的倍率1500倍的电子显微镜照片。

28.另外还考虑到如下效果:本实施方式的改性棉由于是用35℃以上且90℃以下的温度的碱溶液进行处理,从而纤维素分子的间隙发生溶胀、纤维变粗,因此与上述精梳棉相比亲水性增大。因此可推测,本实施方式的改性棉通过垂直于棉纤维的长度方向的面的圆形形状、及棉纤维的亲水性增大的效果而能够吸收更多的水。

29.(测定方法)

30.本实施方式的改性棉如上所述满足:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的6倍以上的上述水。以下说明关于上述改性棉的用于评价其吸水能力的测定方法。

31.上述测定方法中,首先利用后述的改性棉的制造方法得到改性棉的棉团,从该棉团中称取改性棉2g,由此准备改性棉2g。一并准备内径18mm的管、及水。这里,作为管,例如优选准备具有13cm以上的长度方向的管长度、长度方向的至少一个方向上开口的丙烯酸类管。另外,关于水,优选通过预先收容在具有能够收容上述丙烯酸类管的开口侧端部的内径的100ml烧杯等容器中来准备至少20g(20ml)以上、例如50g(50ml)。然后测定收容有上述水的容器的质量(以下,本说明书中也将该质量记作“第1质量”)。

32.然后,向内径18mm的丙烯酸类管的内部以0.06g/cm3的密度填充改性棉2g。此时,优选以丙烯酸类管的开口侧端部至少被改性棉占据的方式向上述丙烯酸类管中填充改性棉。这里,上述改性棉以0.06g/cm3的密度被填充于内径18mm的丙烯酸类管,因此管内部的长度方向的相当于约13cm的空间被占据。

33.进而,从被改性棉占据的开口侧端部起将收容有上述改性棉的丙烯酸类管收容到

收容有水的容器中,使该水与丙烯酸类管的开口侧端部接触并维持该状态。由此使水与改性棉接触。接着,在水与改性棉接触后经过10分钟、20分钟及30分钟时,分别从上述容器去除收容有改性棉的丙烯酸类管后测定上述容器的质量(以下也将经过上述时间时测得的容器的各质量记作“第2质量”)。需要说明的是,此时所测得的“容器的质量”相当于容器自身的质量与未被改性棉吸收的水的质量之和。

34.最后,求出该第2质量与上述第1质量的差,将该差作为改性棉的吸水能力(吸水量)来进行评价。根据上述测定方法,本实施方式的改性棉在吸水能力(吸水量)方面显示出接触后10分钟时超过12g的数值。即,本实施方式的改性棉满足:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时能够吸收自重的6倍以上的上述水。本实施方式的改性棉更优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的8倍以上的上述水。

35.而且,本实施方式的改性棉还优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后30分钟时吸收自重的6.5倍以上的上述水。上述改性棉优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时吸收自重的7倍以上的上述水,更优选在接触后10分钟时吸收自重的7.5倍以上的上述水。上述改性棉还优选:使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后30分钟时吸收自重的8倍以上的上述水,更优选在接触后30分钟时吸收自重的8.5倍以上的上述水。

36.另一方面,根据上述的测定方法,未进行利用碱溶液的处理的精梳棉几乎不吸收水,对于应用以往的丝光加工而得到的改性棉而言,使以0.06g/cm3的密度填充于内径18mm的管的上述改性棉2g与水接触的情况下,在接触后10分钟时仅能吸收自重的6倍以下的水。综上,本实施方式的改性棉显示良好的吸水性,因此本实施方式能够提供改善了吸水性的改性棉。

37.这里,虽然详细机理不明,但是上述改性棉能够在改善吸水性的同时具有如下效果。即,上述改性棉能够与良好的吸水性一起具备良好的速干性及染色性,并且能够具有优异的吸湿发热性。

38.<短纤纱>

39.本实施方式的短纤纱包含上述改性棉。由上述改性棉得到短纤纱的方法可以使用现有公知的方法。例如,可以由精练棉等原棉得到上述改性棉,由该改性棉使用适宜的纺织方法得到短纤纱。由此,本实施方式能够提供改善了吸水性的短纤纱。

40.<纤维制品>

41.本实施方式的纤维制品包含上述改性棉。由上述改性棉得到纤维制品的方法可以使用现有公知的方法。例如,可以由原棉等得到包含上述改性棉的短纤纱,对该短纤纱进行机织等而得到纤维制品。由此,本实施方式能够提供改善了吸水性的纤维制品。

42.本说明书中定义的“纤维制品”的范畴包括:使用上述改性棉进行机织、编织或缝制、或制成不织布(无纺布)而得的全部棉制品。进而,“纤维制品”的范畴还包括包含上述改性棉的净棉、棉絮及脱脂棉等。另外,本说明书中定义的“纤维制品”的范畴在不脱离本发明的效果的限度内还包括:利用由上述改性棉和合成纤维、兽毛纤维等其它纤维构成的“混纺纱”等进行机织、或编织、或缝制而得的纤维制品;用改性棉的短纤纱和合成纤维、兽毛纤维

等其它纤维的短纤纱进行机织、或编织、或缝制而得的纤维制品等。

43.其中,本实施方式的纤维制品优选包含20质量%以上的上述改性棉。上述纤维制品优选包含40质量%以上的上述改性棉。由此,纤维制品充分发挥包含上述改性棉而带来的效果,由此能够改善吸水性。进而,本实施方式的纤维制品通过包含上述改性棉,从而与良好的吸水性一起具备良好的速干性及染色性,并且还具有优异的吸湿发热性。

44.例如,关于上述速干性,在本实施方式的纤维制品为包含25质量%的上述改性棉的100%棉的毛巾的情况下,与由以往的精梳棉制造的毛巾相比,可以使经过3小时时的水分减少率提高约2成。在为包含100质量%的上述改性棉的100%棉的毛巾的情况下,与由以往的精梳棉制造的毛巾相比,可以使经过3小时时的水分减少率提高约5成。

45.作为上述纤维制品,由于上述改性棉在具有吸水性的同时还具有良好的速干性、染色性及优异的吸湿发热性,因此不限于作为所谓的服装的上装、内衣、下装及浴衣等,还可列举毯子、毛巾、围巾、方巾、披肩、手套、袜子、帽子、围脖、手帕、包袱皮、床上用品、枕套及口罩等物品。作为上述纤维制品,尤其可列举毛巾、内衣类、下装类、t恤衫及y恤衫、毛衣等上装类、裤子、袜子等作为优选例子。

46.<改性棉的制造方法>

47.本实施方式的改性棉的制造方法为上述的改性棉的制造方法,包括用碱溶液处理原棉的工序。在上述工序中,上述碱溶液的温度为35℃以上且90℃以下。上述碱溶液的温度优选为35℃以上且80℃以下,更优选为60℃以上且80℃以下。具备这样的特征的改性棉的制造方法可以制造吸水性得到改善的改性棉。

48.这里,作为上述碱溶液,只要是碱性溶液就可以没有特别限制地使用。例如,上述碱溶液优选为选自由氢氧化钠(苛性钠)水溶液、氢氧化钾水溶液、氢氧化钙水溶液、碳酸氢钠水溶液及氨水溶液组成的组中的1种以上水溶液。从通用性的观点出发,上述碱溶液特别优选氢氧化钠(苛性钠)水溶液。由此,能够更简便地制造吸水性得到改善的改性棉。在上述碱溶液为氢氧化钠水溶液的情况下,上述氢氧化钠水溶液中的氢氧化钠的浓度优选为12.5质量%以上且23.5质量%以下。

49.(用碱溶液处理原棉的工序)

50.本实施方式的改性棉的制造方法包括用碱溶液处理原棉的工序。上述用碱溶液处理原棉的工序优选包括例如:准备原棉及碱溶液的工序(第1工序);通过在上述碱溶液中浸渍原棉的处理得到改性棉的工序(第2工序);和洗涤上述改性棉的工序(第3工序)。以下说明通过上述第1工序、上述第2工序和上述第3工序而进行的改性棉的制造方法。

51.1)第1工序

52.第1工序为准备原棉及碱溶液的工序。原棉可以由现有公知的棉来准备。从量产性的观点出发,作为原棉,优选使用从棉花中去除杂质(未成熟棉、杂质等)而得的原棉、粗梳棉或精梳棉。作为上述碱溶液,可以由上述的碱性溶液来准备。需要说明的是,碱溶液中使用的溶剂只要是不与棉纤维反应的溶剂就可以没有特别限制地使用。例如,从制造成本低、处理容易性出发,作为上述溶剂,优选水。

53.另外,上述碱溶液中可以以不对本发明的效果造成不良影响的范围添加有表面活性剂,或者允许混入意料之外的其它物质。

54.上述碱溶液为氢氧化钠水溶液的情况下,上述氢氧化钠水溶液中的氢氧化钠的浓

度优选为12.5质量%以上且23.5质量%以下。即,氢氧化钠水溶液中的氢氧化钠的浓度优选为18be以上且30be以下。上述氢氧化钠水溶液中的氢氧化钠的浓度更优选为14质量%以上且20质量%以下(20be以上且26be以下),最优选为17.8质量%(24be)。当上述氢氧化钠水溶液中的氢氧化钠的浓度为上述范围时,在后述的第2工序中可以以高成品率得到改善了吸水性的改性棉。上述氢氧化钠水溶液中的氢氧化钠的浓度低于12.5质量%(低于18be)的情况下,有难以对改性棉赋予期望的吸水性的倾向。上述氢氧化钠水溶液中的氢氧化钠的上限值没有特别限定,当浓度过高时,相较于改善吸水性的效果而言更担心处理的困难性,因此优选设为23.5质量%(30be)以下。

55.2)第2工序

56.第2工序为通过在上述碱溶液中浸渍原棉的处理来得到改性棉的工序。具体而言,第2工序为:将第1工序中准备的碱溶液的温度调整到35℃以上且90℃以下,接着进行在该碱溶液中以规定时间浸渍原棉的处理。由此,能够得到改性棉。第2工序中优选将第1工序中准备的碱溶液的温度调整到35℃以上且80℃以下,更优选调整到60℃以上且80℃以下。在碱溶液的温度低于35℃时,改性棉收缩显著、质地较硬、有纤维与纤维彼此缠绕的倾向,有可能无法赋予充分的吸水性。上述碱溶液的温度的上限值没有特别限定,若温度过高,则相较于改善吸水性的效果而言更担心处理的困难性,因此优选设为90℃以下。

57.另外,在上述碱溶液中浸渍原棉的时间优选为5分钟以上且60分钟以下,更优选为10分钟以上且30分钟以下。当在碱溶液中浸渍原棉的时间少于5分钟时,有不能对改性棉赋予充分的吸水性的倾向。当在碱溶液中浸渍原棉的时间超过60分钟时,虽然能够对改性棉赋予充分的吸水性,但是有担心对制造效率造成不良影响的倾向。

58.在上述碱溶液中浸渍的原棉的浴比没有特别限制,例如,可以设为1:5以上。关于在上述碱溶液中浸渍的原棉的浴比,为了兼顾良好的制造效率和良好的成品率,优选将上述浴比设为1:30以下,考虑到制造设备的情况也可以设为1:50以下。

59.另外,关于可以在第1工序中添加到碱溶液中的表面活性剂,也可以在第2工序中添加到碱溶液中,以代替在第1工序中添加到碱溶液中的方式。关于在第2工序中将表面活性剂添加到碱溶液中的时机,可以在浸渍原棉前添加到碱溶液中,也可以与原棉同时添加到碱溶液中,还可以添加到浸渍有原棉的状态的碱溶液中。

60.3)第3工序

61.第3工序为洗涤上述改性棉的工序。通过第3工序,可以中和附着于改性棉的碱溶液。改性棉的洗涤例如为:使用水进行碱溶液的中和,优选在70~80℃下将10分钟的洗涤进行2次左右。由此,能够将改性棉的ph调节为7。

62.(作用效果)

63.本实施方式的改性棉的制造方法通过在适当的温度下用碱溶液处理原棉而可以以良好的成品率制造吸水性得到改善的改性棉。

64.<短纤纱的制造方法和/或纤维制品的制造方法>

65.本实施方式的短纤纱的制造方法只要是使用上述改性棉制造短纤纱的方法就没有特别限制,可以使用现有公知的短纤纱的制造方法。另外,本实施方式的纤维制品的制造方法只要是使用上述改性棉制造纤维制品的方法就没有特别限制,可以使用现有公知的纤维制品的制造方法。例如,关于上述纤维制品的制造方法,可以通过使用上述改性棉进行机

织、编织或缝制、或制成不织布(无纺布)来制造纤维制品。利用上述制造方法制造的短纤纱及纤维制品通过包含上述改性棉而能够改善吸水性。

66.实施例

67.以下列举实施例更详细地说明本发明,但是本发明不受这些限定。

68.[试验1:改性棉的吸水能力测定]

[0069]

如下所述地制造实施例及比较例的改性棉,测定这些实施例及比较例的各改性棉的吸水能力。

[0070]

<改性棉的制造>

[0071]

(实施例1)

[0072]

1)第1工序

[0073]

准备原棉及碱溶液。作为原棉,准备棉支数为40支的单纱用的精梳棉。作为碱溶液,准备17.8质量%(24be)浓度的氢氧化钠(苛性钠)水溶液。

[0074]

2)第2工序

[0075]

将上述碱溶液的温度调整为40℃,接着进行将原棉200g在该碱溶液2l中浸渍10分钟的处理,由此得到改性棉。具体而言,将上述原棉投入到循环有调整为40℃的上述碱溶液的密闭型奥式染色机(株式会社日阪制作所制)中,从而使上述原棉浸渍于上述碱溶液,由此得到改性棉。

[0076]

3)第3工序

[0077]

将上述改性棉在60℃的温水中煮15分钟,由此将附着于上述改性棉的氢氧化钠(苛性钠)水溶液中和、去除。然后将上述改性棉干燥。将其作为实施例1的改性棉。

[0078]

(实施例2)

[0079]

在第2工序中将碱溶液的温度调整为60℃,除此以外通过与实施例1相同的要点制造改性棉。由此得到实施例2的改性棉。

[0080]

(实施例3)

[0081]

在第2工序中将碱溶液的温度调整为80℃,除此以外通过与实施例1相同的要点制造改性棉。由此得到实施例3的改性棉。

[0082]

(实施例4)

[0083]

在第1工序中准备14质量%(20be)浓度的氢氧化钠(苛性钠)水溶液作为碱溶液,在第2工序中将碱溶液的温度调整为35℃,除此以外通过与实施例1相同的要点制造改性棉。由此得到实施例4的改性棉。

[0084]

(比较例1)

[0085]

在第1工序中不准备碱溶液,并且在第2工序中准备在水2l中包含1质量%的表面活性剂(商品名:“nonizol 501s”、里田化工株式会社制)的水溶液,将上述原棉投入到循环有该水溶液的密闭型奥式染色机(株式会社日阪制作所制)中,从而使上述原棉浸渍于上述水溶液,由此得到改性棉。然后,作为第3工序,将上述改性棉升温到90℃进行水洗,并使其脱水、干燥。将其作为比较例1的改性棉。

[0086]

(比较例2)

[0087]

在第2工序中将碱溶液的温度调整为20℃,除此以外通过与实施例1相同的要点制造改性棉。由此得到比较例2的改性棉。

[0088]

<吸水试验>

[0089]

对于实施例1~实施例4、比较例1及比较例2,使用上述测定方法来评价实施例及比较例的各改性棉的吸水能力。

[0090]

具体而言,准备内径18mm

×

长度方向的长度13cm且长度方向两端开口的圆筒状的丙烯酸类管、和收容有水50ml的内径50mm的100ml烧杯。关于该水,通过以浓度达到0.4质量%的方式添加蓝色的染料(商品名:“drimaren blue cl-br”、archroma japan,kk制)而准备了蓝色水。测定收容有蓝色水的100ml烧杯的质量,将其作为第1质量。

[0091]

接着,将实施例1~实施例4、比较例1及比较例2的改性棉2g以0.06g/cm3的密度分别填充到上述丙烯酸类管的内部。此时,至少丙烯酸类管的一端部被改性棉占据。再从被改性棉占据的一端部侧起将收容有上述改性棉的丙烯酸类管收容到收容有蓝色水的100ml烧杯中,使该蓝色水与丙烯酸类管的一端部接触并维持该状态。由此,使改性棉吸收蓝色水。

[0092]

接着,在使100ml烧杯中的蓝色水与改性棉接触后经过10分钟、20分钟及30分钟时,分别从上述100ml烧杯移除上述丙烯酸类管后测定第2质量,所述第2质量相当于100ml烧杯自身的质量和未被改性棉吸收的蓝色水的质量之和。

[0093]

最后,求出该第2质量与上述第1质量的差,将该差作为改性棉的吸水能力(吸水量)。将结果示于以下的表1及表2。表1示出第2质量与上述第1质量的差量(吸水量,单位为g)。表2示出实施例及比较例的各改性棉具有自重的几倍的吸水能力,该吸水能力是通过将表1所示的吸水量除以改性棉的自重即2g而求出的。

[0094]

[表1]

[0095] 实施例1实施例2实施例3实施例4比较例1比较例2接触前0.00g0.00g0.00g0.00g0.00g0.00g接触后10分钟13.30g17.31g16.03g12.89g0.39g11.68g接触后20分钟13.30g17.50g16.39g13.14g0.50g11.92g接触后30分钟13.79g17.58g16.57g13.48g0.56g12.09g

[0096]

[表2]

[0097] 实施例1实施例2实施例3实施例4比较例1比较例2接触前

‑‑‑‑‑‑

接触后10分钟6.7倍8.7倍8.0倍6.4倍0.2倍5.8倍接触后20分钟6.7倍8.8倍8.2倍6.6倍0.3倍6.0倍接触后30分钟6.9倍8.8倍8.3倍6.7倍0.3倍6.0倍

[0098]

<考察>

[0099]

根据上述表1~表2,实施例1~实施例4的改性棉在接触后10分钟时均吸收了自重的6倍以上的蓝色水。实施例2及实施例3的改性棉在接触后10分钟时分别吸收了自重的8倍以上的蓝色水。另一方面,比较例1的改性棉在蓝色水与改性棉接触后30分钟时仅能吸收自重的0.3倍的蓝色水。比较例2的改性棉在蓝色水与改性棉接触后10分钟时仅能吸收不足自重的6倍的蓝色水。

[0100]

[试验2:纤维制品的吸水能力测定]

[0101]

使用实施例3及比较例1的改性棉如下所述地制造作为纤维制品的净棉(实施例5~实施例7及比较例3),测定上述实施例5~实施例7及比较例3的纤维制品的吸水能力。

[0102]

<纤维制品的制造>

[0103]

(实施例5)

[0104]

利用现有公知的混合方法将实施例3的改性棉25质量%和比较例1的改性棉75质量%混合,得到净棉,由此制造实施例5的纤维制品。

[0105]

(实施例6)

[0106]

利用现有公知的混合方法将实施例3的改性棉50质量%和比较例1的改性棉50质量%混合,得到净棉,由此制造实施例6的纤维制品。

[0107]

(实施例7)

[0108]

利用现有公知的方法由实施例3的改性棉100质量%得到净棉,由此制造实施例7的纤维制品。

[0109]

(比较例3)

[0110]

利用现有公知的方法由比较例1的改性棉100质量%得到净棉,由此制造比较例3的纤维制品。

[0111]

<吸水试验>

[0112]

对于实施例5~实施例7及比较例3,使用下述测定方法评价各种纤维制品的吸水能力。

[0113]

具体而言,准备内径18mm

×

长度方向长度180mm的试管(maruemu corporation制),在该试管的底部利用玻璃棒分别收容实施例5~实施例7及比较例3的纤维制品(净棉)3g。接着,测定收容有实施例及比较例的各纤维制品的试管的质量作为第3质量,并且向该试管中注入水20ml,之后放置1小时,使得该纤维制品吸收水。

[0114]

之后,将未被实施例及比较例的各纤维制品吸收的水从试管中去除,测定收容有吸收了水的实施例及比较例的各纤维制品的试管的质量,作为第4质量,并且求出该第4质量与上述第3质量的差,将该差量分别作为实施例5~实施例7及比较例3的纤维制品的吸水量。将结果示于以下的表3。表3示出第4质量与第3质量的差量(吸水量,单位为g)。差量越大意味着纤维制品具有越高的吸水能力。

[0115]

[表3]

[0116] 实施例5实施例6实施例7比较例3吸水量12g14g15g9g

[0117]

<考察>

[0118]

根据上述表3可理解,实施例5~实施例7的纤维制品与比较例3的纤维制品相比具有更高的吸水能力。

[0119]

如上所述地说明了本发明的实施方式及实施例,但是将各实施方式及实施例的特征适宜组合而成的方式也包括在原始公开中。

[0120]

应认为,此次公开的实施方式及实施例在所有方面均为例示而不是限制性的。本发明的范围通过权利要求书示出而不是通过上述实施方式及实施例示出,并意图涵盖与权利要求书等同的含义及范围内的全部变更。